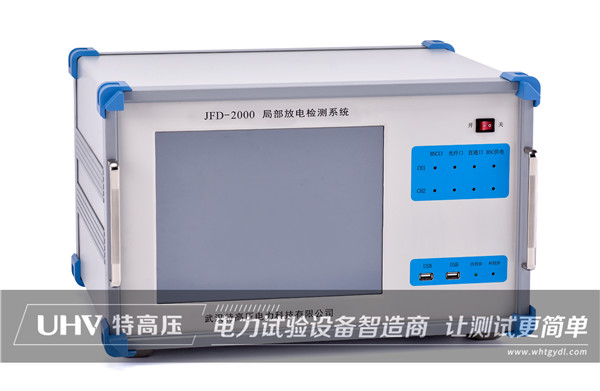

特高压电力专业生产局部放电测试仪可以帮助众多电力工作者更加方便的进行各类电力测试。

1、粉尘控制

在导致局部放电的因素中,异物和灰尘是非常重要的因素。试验结果表明,直径为ф1.5μm的金属颗粒在电场作用下可产生远大于500pC的放电。无论是金属粉末还是非金属粉末,都会产生集中电场,从而降低绝缘体的初始放电电压和击穿电压。因此,在变压器制造过程中,保持环境和身体清洁非常重要,必须严格控制灰尘。严格控制产品在生产过程中受粉尘影响的程度,建立密闭的防尘车间。

2、绝缘件集中加工

含有金属粉尘非常重要,因为一旦绝缘板附着在金属粉尘上,就很难将其完全清除。因此,有必要在隔离车间集中处理,并设置一个必须与其他粉尘产生区域隔离的区域。

3、严格控制硅钢片加工毛刺!

变压器铁芯部分通过纵向和横向切割形成。这些切口有不同程度的毛刺。毛刺不仅会导致芯片之间短路,还会增加损耗并增加芯的厚度。更重要的是:当铁芯插入轭架或在操作过程中受到振动时,毛刺可能落在机身上,并可能发生放电。即使毛刺掉到盒子底部,它们也可以在电场的影响下有序排列,从而对地面造成潜在放电。因此,芯部毛刺应尽可能小。110KV产品芯部毛刺不应大于0.03mm。

4、引线、冷压端子

使用压铅端子是减少局部放电量的有效措施。在使用磷铜焊接时,会形成大量的飞溅熔渣,容易扩散到主体和绝缘体上。此外,源边界区域必须用浸没的石棉线隔开,以便水进入绝缘层。如果绕组绝缘后水分没有完全去除,变压器的局部放电将增加。

5、圆角组件边缘

零件边缘倒圆的目的:

改善现场配电,提高放电启动电压。因此,金属结构部件,如夹具、拉板、衬垫和支架边缘、压力板和出口边缘、箱立管的壁和铁芯箱壁内侧的磁屏蔽盖必须是圆形的。

防止摩擦产生铁屑。例如,夹子挂孔与系索或挂钩的接触部分应为圆形。

6、总装过程中的产品环境和车身涂装

船体真空干燥后,应在包装前对船体进行分类。产品越大,结构越复杂,完成时间越长。当阀杆被压缩并紧固时,阀杆会暴露在空气中,在此过程中会发生吸湿和粉尘扩散。因此,车身应在防尘区域进行清洁,例如在完成(或暴露在空气中)时。时间)超过8小时,必须再次干燥。船体完工后,开始抽真空和储罐填充阶段。由于阀杆隔热层在阀杆修剪阶段吸收水分,因此有必要对阀杆进行除湿。这是确保高压产品介电强度的重要措施。所用的方法是将产品抽真空。根据身体确定真空时间,

7、真空润滑

真空注油的目的是在真空中注入变压器油,通过对变压器抽真空消除产品绝缘结构中的死点,完全排空空气,然后完全吸收变压器本体。注入油后,在测试变压器前至少等待72小时,因为绝缘材料的渗透程度与绝缘材料的厚度、绝缘油的温度和浸泡时间有关。渗透程度越高,射精的可能性就越小,所以确保你已经过了足够的吸收时间。

8、油箱和零件的密封

密封结构的质量直接关系到变压器的泄漏。如果存在泄漏点,湿气将不可避免地进入变压器内部,导致变压器油和其他绝缘部件吸收湿气,这是局部放电因素之一。因此,它必须满足合理的密封值。